موتور های الکتریکی، ستون فقرات بسیاری از فرایند های صنعتی هستند.

در صنایع بزرگی مانند نفت و گاز، پتروشیمی، فولاد، سیمان و معدن، اختلال در عملکرد این تجهیزات میتواند منجر به توقف تولید، کاهش بهرهوری و تحمیل هزینههای سنگین شود.

با این وجود، اشتباهات رایجی در نگهداری این ماشینها رخ میدهد که اگر به موقع شناسایی و اصلاح نشوند، میتوانند به خرابیهای جدی منجر شوند.

در این مطلب، به بررسی پنج خطای پرتکرار در نگهداری موتورهای الکتریکی صنعتی میپردازیم و راهکارهای موثر برای جلوگیری از آنها را ارائه میدهیم.

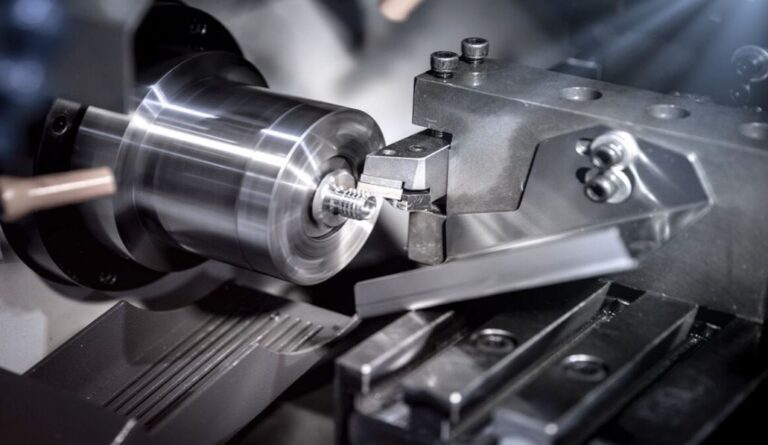

۱. روان کاری بیش از حد یا کمتر از حد استاندارد

چرا این اشتباه خطرناک است؟

یکی از مهمترین اجزای متحرک در موتورهای الکتریکی، یاتاقانها هستند. این قطعات برای عملکرد روان، به روانکاری دقیق و بهاندازه نیاز دارند. اما در بسیاری از صنایع، دیده میشود که یا بیش از حد گریس تزریق میشود، یا در دورههای زمانی غیر استاندارد روانکاری انجام میگیرد. این دو حالت میتواند باعث گرم شدن بیش از حد یاتاقان، نشت گریس به داخل سیمپیچها و در نهایت خرابی کامل موتور شود.

راهکار پیشنهادی:

- استفاده از دستورالعمل دقیق تولیدکننده در مورد نوع و مقدار گریس مناسب.

- تنظیم برنامه منظم برای روانکاری با توجه به شرایط محیطی و تعداد ساعات کارکرد موتور.

- استفاده از روانکارهای صنعتی باکیفیت، متناسب با دمای کار و نوع یاتاقان.

- بررسی امکان استفاده از سیستمهای روانکاری خودکار در موتورهای حیاتی.

۲. بیتوجهی به نشانههای لرزش و صداهای غیرعادی

چرا این نشانهها مهم اند؟

لرزشها یا صداهای غیرمعمول از جمله اولین علائم هشداردهندهی خرابی در موتورهای الکتریکی هستند. مشکلاتی مثل ناهمترازی (Misalignment)، بالانس نبودن محور، شل شدن پایهها یا خرابی یاتاقانها میتوانند باعث این لرزشها شوند. بیتوجهی به این موارد، در نهایت منجر به آسیبهای جدی مکانیکی و الکتریکی خواهد شد.

راهکار پیشنهادی:

- استفاده از سیستمهای آنالیز لرزش (Vibration Analysis) برای پایش وضعیت موتورهای حیاتی.

- آموزش اپراتورها برای تشخیص صدای غیرعادی و ثبت آن در چکلیستهای بازدید روزانه.

- بررسی دورهای بالانس مکانیکی، همراستایی شفت، و اتصالات مکانیکی.

۳. عدم انجام تستهای دورهای برای بررسی سلامت عایق سیمپیچها

چرا باید نگران عایق بندی باشیم؟

در بسیاری از موارد، موتور بهصورت ظاهری سالم است، اما عایق سیمپیچها به مرور زمان بر اثر عوامل محیطی مانند رطوبت، آلودگی و افزایش دما، دچار افت کیفیت میشود. این ضعف عایقی در نهایت منجر به اتصال کوتاه، سوختن موتور یا خطر برقگرفتگی خواهد شد.

راهکار پیشنهادی:

- انجام تست مقاومت عایقی (Insulation Resistance) بهصورت منظم با استفاده از دستگاه مگِر.

- استفاده از سنسورهای دما برای پایش حرارت سیمپیچها در حین کارکرد.

- نصب تجهیزات کنترل رطوبت و گرد و غبار در تابلوها و اتاقکهای موتور، به ویژه در محیطهای آلوده یا مرطوب.

۴. راه اندازی نادرست موتور پس از تعمیر یا اورهال

چرا راهاندازی اصولی اهمیت دارد؟

پس از انجام تعمیرات یا اورهال (Overhaul)، لازم است موتور با رعایت استانداردهای فنی دقیق مجدداً وارد مدار شود. اما در بسیاری از موارد، تستها و بررسیهای لازم قبل از راهاندازی نادیده گرفته میشود، یا بارگذاری موتور به صورت ناگهانی انجام میگیرد. این کار میتواند باعث بروز آسیبهای فوری یا تدریجی شود.

راهکار پیشنهادی:

- تهیه و اجرای چکلیست کامل برای راهاندازی مجدد موتور پس از تعمیر.

- انجام تستهای بدون بار (No-load Test) و با بار تدریجی، با نظارت تیم فنی.

- بررسی مجدد اتصالات الکتریکی، ایزولاسیون، روانکاری و لرزش قبل از ورود به مدار عملیاتی.

۵. نداشتن برنامه نگهداری پیشگیرانه (Preventive Maintenance)

مشکل کجاست؟

در بسیاری از صنایع، نگهداری بهصورت واکنشی انجام میشود؛ یعنی وقتی مشکلی پیش آمد، آن را برطرف میکنند. این روش که به آن «نگهداری واکنشی» گفته میشود، باعث بالا رفتن ریسک خرابیهای ناگهانی، افزایش هزینههای تعمیر، و توقف تولید میشود.

راهکار پیشنهادی:

- طراحی یک برنامه نگهداری پیشگیرانه بر اساس ساعت کارکرد، شرایط محیطی و میزان بارگذاری موتور.

- استفاده از نرمافزارهای مدیریت نگهداری و تعمیرات (CMMS) برای ثبت و برنامهریزی فعالیتها.

- آموزش پرسنل تعمیرات برای انجام بازرسیهای منظم، مستندسازی نتایج و تحلیل دادهها.

نکته پایانی

نگهداری صحیح و اصولی از موتورهای الکتریکی صنعتی، نه تنها باعث افزایش طول عمر این تجهیزات میشود، بلکه هزینههای عملیاتی را کاهش داده، و ریسک توقفهای ناگهانی را به حداقل میرساند.

اشتباهاتی مثل روان کاری غیر اصولی، بی توجهی به نشانه های لرزش و صدا، غفلت از تست عایقی، راه اندازی نادرست و نبود برنامه نگهداری منظم، از جمله عوامل کلیدی خرابیهای غیرضروری هستند.

با بهره گیری از تجربه، تجهیزات پیشرفته و تیم متخصص، شرکت پیشرو صنعت آداک آمادگی دارد تا در کنار صنایع کشور، مسیر حرفهای و پایداری را در حوزه نگهداری و تعمیرات ماشینهای الکتریکی طی کند.